Бетон - основной материал в строительстве. От качества бетонной смеси, соблюдения технологии ее укладки, правил ухода зависит и сам строительный процесс, и прочность бетонных конструкций, их долговечность.

Важнейший показатель качества бетона – это его прочность. Показывается прочность маркой М (в кг/см²) или классом В (в МПа) и выражает максимальное давление сжатия, которое выдерживает материал без разрушения. Основные из используемых марок бетона – это М300 и М400. Бетон с меньшим показателем имеет меньшую прочность.

Проверяют бетон, когда он достигает проектной прочности - через 28 дней с момента приготовления смеси.

Проверяют бетон, когда он достигает проектной прочности - через 28 дней с момента приготовления смеси.

В производстве бетонных изделий и в строительстве применяются следующие способы испытания бетона на прочность: разрушающие; неразрушающие прямые; неразрушающие косвенные.

Неразрушающие способы.

Проверка производится с помощью специального оборудования и приспособлений, которые позволяют изучить свойства монолита без помещения его в определенные устройства и условия и без его уничтожения.

Проверка и оценка реальной прочности бетона неразрушающими способами может проходить в лабораториях, на площадках и в построенных сооружениях с использованием ультразвука, ударно-импульсным методом и т.п.

Разрушающие методы.

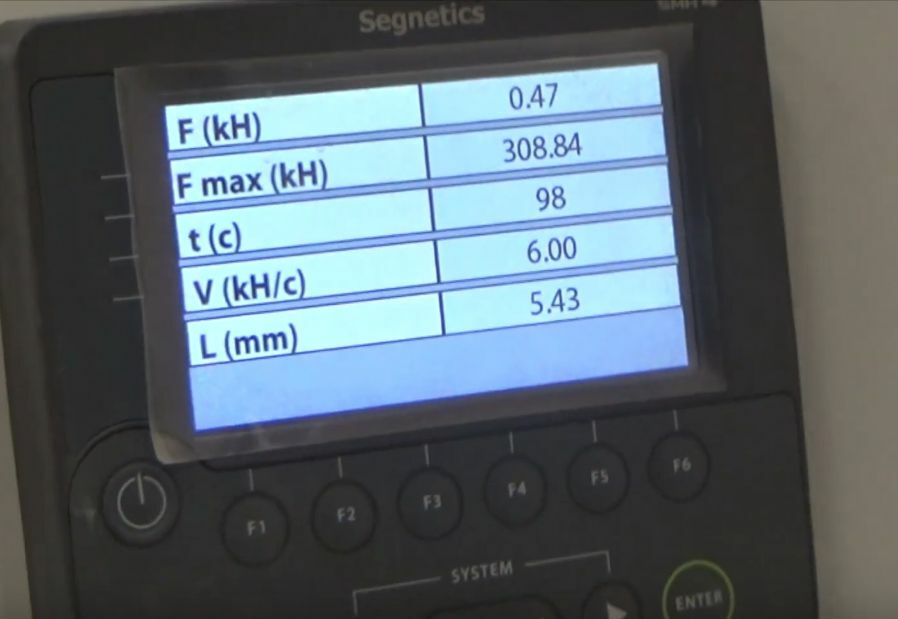

Испытания проводятся с применением пресса и исследованием кубиков или цилиндров из бетона, изготовленных в условиях лаборатории или выпиленных из уже готового монолита (но это может повлиять на прочность всей конструкции).

На куски бетона оказывают возрастающее давление пресса, пока не фиксируется разрушение контрольного образца.

Четыре основных метода проверки бетона на прочность:

- Применение склерометра, показывающего степень прочности бетона.

- Анализ в лаборатории, помогающий с точностью определить состав и марку бетона.

- Проверка ультразвуком, определяющим прочность и проверяющим на дефекты.

- Самостоятельный анализ качества бетона.

Применение склерометра

Метод относится к контактным неразрушающим способам проверки при помощи специального прибора - склерометра. Прибор может быть механическим или электронным. Склерометр производит импульсный краткосрочный удар, а измеритель фиксирует показатель, при котором целостность материала нарушается.

Лабораторное исследование.

Для более серьёзного анализа марки бетона материал отправляется на экспертизу в лабораторию. При исследовании предоставленной пробы определяется ее состав и соответствие марки установленным нормам.

Для лабораторной проверки материала необходимо выполнить 5 шагов:

1. Берётся металлический ящик, который смачивается водой.

2. Бетонный раствор замешивается в бетономешалке.

3. Готовая масса переливается в подготовленный металлический ящик (чтобы бетон немного уплотнился, его можно несколько раз проткнуть).

4. Помещение бетонной пробы и массы в бетоносмесителе в одни и те же условия (срок ожидания составляет 28 дней);

5. Передача застывшего раствора в ящичке в лабораторию на исследование.

2. Бетонный раствор замешивается в бетономешалке.

3. Готовая масса переливается в подготовленный металлический ящик (чтобы бетон немного уплотнился, его можно несколько раз проткнуть).

4. Помещение бетонной пробы и массы в бетоносмесителе в одни и те же условия (срок ожидания составляет 28 дней);

5. Передача застывшего раствора в ящичке в лабораторию на исследование.

Но не обязательно дожидаться 28-ми дневного срока. В лаборатории делают анализы и на промежуточном этапе застывания. Бетон можно доставить на проверку спустя 3 дня после заливания, затем 7 дней и через две недели.

Проверка с помощью ультразвуковых волн.

С помощью ультразвука определяются сразу два качества состава – это прочность и дефекты.

Чтобы правильно интерпретировать результаты, при использовании ультразвуковой проверки надо учитывать 6 показателей:

- каким способом изготавливался материал;

- количественный показатель бетона;

- зерновой состав марки;

- появившиеся дефекты после застывания;

- показатель уплотнения состава;

- уровень расхода массы свыше 30%.

Способ проверки качества бетона с помощью ультразвуковых волн может давать неточную информацию если его состав неизвестен. Чтобы правильно проверить бетон на прочность с помощью этого метода, нужно учитывать все перечисленные выше показатели.

Это существенный минус данной методики. Применяют её лишь для массового анализа готовых бетонных изделий вне зависимости от формы и размера. Для высокопрочных марок такой способ проверки не используется.

Самостоятельная проверка бетона на прочность

Это самый приемлемый метод проверки бетона на прочность, так как другие варианты не выгодны для разовой проверки материала. Точного результата эти способы не дают, и для применения этих методов нужен определённый опыт.

Если после самостоятельной проверки бетона на качество будет выявлено несоответствие стандартам, то сначала следует отправить материал в лабораторию для получения документального подтверждения. И уже на основании официального заключения можно требовать взыскание с поставщика.

Проверка бетона на прочность - это очень важный и обязательный этап контроля прочности материала. Его лучше всего проводить до начала работ, чтобы не разрушать конструкцию и располагать возможностью откорректировать состав и свойства материала.

Виды прочности бетона:

· Проектная - допускает полную нагрузку на бетон выбранной марки. По умолчанию, подобное значение должно быть у изделия после стандартного испытания образца в 28 — суточном возрасте при естественной выдержке.

· Нормированная определяется по нормативным документам и стандартам.

· Требуемая — символизирует минимальное значение, которое допускается при запроектированных нагрузках. Выявляется в строительных лабораториях.

· Фактическая — прочность, узнаваемая непосредственная в процессе испытаний. Именно она и является отпускной — не менее 70% от проектной.

· Разопалубочная — значение данной характеристики показывает когда можно без деформаций разопалубливать образцы или изделия.

· Проектная - допускает полную нагрузку на бетон выбранной марки. По умолчанию, подобное значение должно быть у изделия после стандартного испытания образца в 28 — суточном возрасте при естественной выдержке.

· Нормированная определяется по нормативным документам и стандартам.

· Требуемая — символизирует минимальное значение, которое допускается при запроектированных нагрузках. Выявляется в строительных лабораториях.

· Фактическая — прочность, узнаваемая непосредственная в процессе испытаний. Именно она и является отпускной — не менее 70% от проектной.

· Разопалубочная — значение данной характеристики показывает когда можно без деформаций разопалубливать образцы или изделия.